アクリルスタンド(アクスタ)やアクリルキーホルダーの制作ビジネスにおいて、このような悩みをお持ちではありませんか?

- 外注コストが読めず、利益計算が安定しない

- 小ロットの追加発注が割高で、利益がほとんど残らない

- イベント直前の特急依頼が増え、外注納期に振り回される

- 焦げ・白化・ズレなど、納品物の品質ばらつきが不安

- プリントは自社だがカットは外注のため、スケジュールが組みにくい

これらは多くのアクスタ制作企業が抱える共通の課題であり、御社の「制作効率」と「利益率」の両方を圧迫している最大の要因です。

本記事では、なぜこれらの問題が起きるのか、そして今、多くの制作現場が注目している「カット工程の内製化」による解決策について解説します。

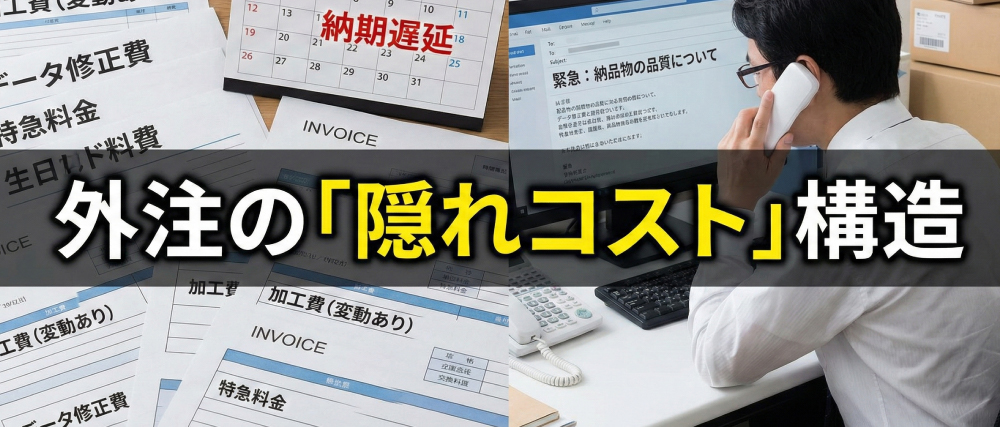

アクスタ制作における外注の「隠れコスト」構造

アクリルカットの外注は一見便利ですが、実は目に見える加工費以外にも複数の要因が重なり、コストが膨らみやすい構造になっています。

加工料金の変動要素が多い

アクリル加工の見積もりはシンプルではありません。

- 厚み

- デザイン数(面付け数)

- カットラインの複雑さ(パスの長さ)

- 発注枚数

これらが案件ごとに異なるため価格がバラつき、「今回の案件はいくら利益が出るか」が見えにくくなります。

データ修正・調整費の発生

入稿データに不備があった場合のカットライン調整や、嵌め込みのクリアランス調整などが「技術料」として追加費用になるケースがあります。

「最低ロット」の壁と特急料金

「イベント用にあと10個だけ追加したい」という場合でも、最低基本料金がかかり1個あたりの原価が跳ね上がることがあります。

また、繁忙期には「特急料金」が発生し、利益を圧迫します。

見えない工数(物流・管理コスト)

- 梱包作業

- 発送手配

- 修正依頼のメール往復

- 輸送タイムラグ

こうした「制作作業以外の負担」が積み重なり、現場の制作効率を著しく下げています。

外注依存が続くことで起きる「制作体制のリスク」

外注を使い続けることは、自社の生産管理(主導権)を他社に委ねることと同義です。

これにより、以下のようなリスクが常につきまといます。

納期が読めず、プリント工程にも影響

外注先の混雑状況によって納期が左右されます。

カットが遅れれば、前工程であるUVプリントのスケジュールも押してしまい、工場全体がストップする恐れがあります。

小ロット・多品種トレンドへの対応力不足

現在のアクスタ市場は「多品種・小ロット」が主流です。

しかし外注依存の場合、小ロットは割高になるため、市場のニーズに応えようとすればするほど利益率が低下します。

品質のばらつき=クレーム直結

アクスタは商品の「見た目(断面の美しさ)」が価値のすべてです。

外注先でのレーザー出力設定やメンテナンス状況により、白化・焦げ・ズレが発生すると、即クレームや再製作につながります。

カット工程を見直す企業が増えている理由

今、多くのアクリルグッズ制作企業が「工程そのものの最適化」に動き出しています。

その最大の鍵となるのが「カット工程の内製化」です。

UVプリンターを導入している企業は多いですが、カットまで内製化している企業はまだ発展途上です。

しかし、以下の理由から急速に内製化が進んでいます。

- HUSERが選ばれる決定的な理由

- 市場トレンドの変化:バリエーション重視の市場になり、外注往復のロスが許容できなくなった。

- 納期の厳格化:「イベント合わせで明日欲しい」といった超短納期ニーズの増加。

- 内製化のメリット:プリントとカットの両方を自社で完結させることで、圧倒的なスピードとコストダウンが実現できることに気づき始めた。

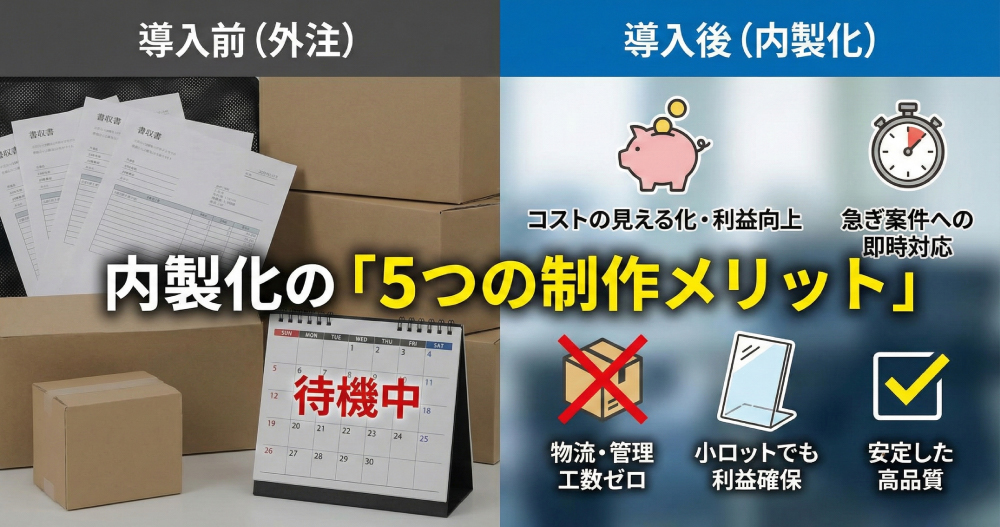

カット工程の内製化で改善される「5つの制作メリット」

アクリルカットを自社内(レーザー加工機の導入)で行うことで、制作体制は劇的に改善します。

コストと利益が完全に見える化

外注費の変動がなくなります。

原価は「材料費+自社設備の償却・電気代」のみとなり、見積もりがシンプルに、かつ利益率が大幅に改善します。

「今すぐ欲しい」急ぎ案件にも対応できる

「今日中に追加したい」「週末までに切りたい」など、急な依頼も自社の判断即座で対応可能。

機会損失を防ぎます。

梱包・発送・やり取り工数が「ゼロ」に

物流にかかる手間とコストが一切なくなります。

その分の時間を、新しいデザイン作成や企画に充てることができます。

小ロットでも利益がしっかり残る

1個作るのも100個作るのも、自社であれば手間は大きく変わりません。

小ロット追加やサンプル作成が「コスト」ではなく「強み」に変わります。

品質の安定化による信頼向上

自社の基準で切断品質を管理できます。

「今日は外注の調子が悪い」といった外的要因に悩まされることなく、常に安定した高品質なアクスタを提供できます。

アクスタ制作で「失敗しない」レーザー選びのポイント

しかし、どのレーザー加工機でも良いわけではありません。

アクリルグッズ制作(特に商品として販売する場合)に適したレーザーには、以下の条件が必須です。

- HUSERが選ばれる決定的な理由

- 切断面の美しさ:白化や曇りがなく、透明度高く仕上がること。

- 安定稼働:長時間稼働してもパワーが落ちないこと。

- 加工範囲:A3サイズのアクリル材を複数枚並べられる(900×600mmクラス)広さがあること。

- 排気・冷却性能:アクリル特有の匂いや、引火・焦げを防ぐ強力な周辺機器があること。

- サポート体制:万が一のトラブル時に、業務を止めないための保守があること。

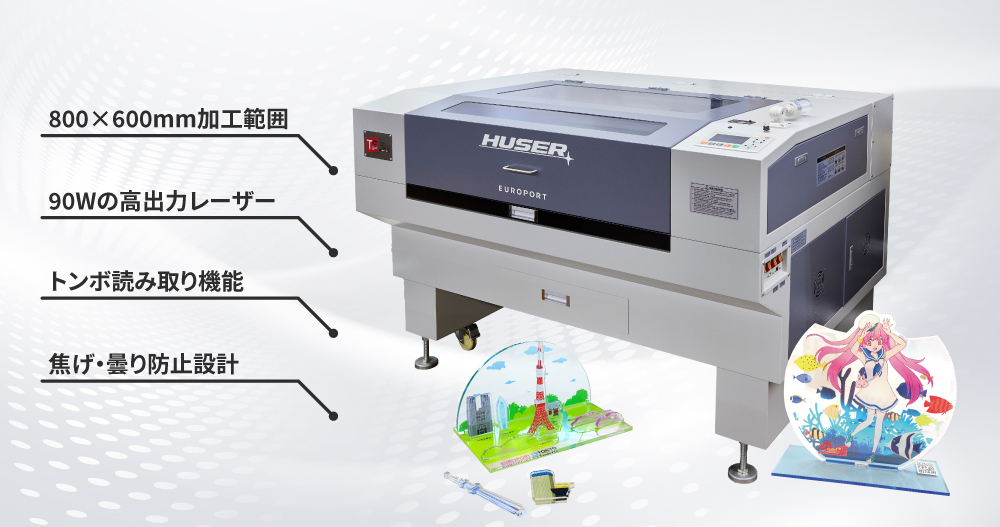

アクスタ制作現場で選ばれているレーザー:HUSER(HSR9060-90)

アクリルグッズ制作のプロから今、最も選ばれている機種が「HUSER(HSR9060-90)」です。

なぜ、数あるレーザー加工機の中でHUSERが支持されるのでしょうか。

- 90Wの高出力:厚みのあるアクリルも、一度で白化なく美しく切断可能。

- 900×600mmの加工範囲:A3アクリル素材を効率よく配置でき、量産性が高い

- カメラ搭載(位置合わせ機能):UVプリンターで印刷した素材のトンボを読み取り、印刷ズレを自動補正してカット。アクスタ制作に必須の機能です。

- 焦げ・曇りを防ぐ排気設計:業務用途に適したエアアシストと排気ファンで、品質トラブルを未然に防ぎます。

- 圧倒的なコストパフォーマンス:同クラス帯の業務用機と比較して、導入しやすい価格設定を実現。早期のコスト回収が可能です。

- 国内100台以上の稼働実績:多くの制作現場で実証された信頼性と、安心の保守サービス。

特に、UVプリンターと併用した「プリント+カットのW内製化」を目指す企業様を中心に、導入実績が急増しています。

まとめ

アクスタ制作企業が抱えている問題の多くは、実は「カット工程」に集中しています。

- 外注コストの不安定さ

- 納期の読みづらさ

- 小ロットの割高感

- 品質リスク

これらはすべて、カット工程を自社でコントロールする(内製化する)ことで解決できる課題です。

内製化を検討されている方へ

「HUSER」は、高い加工品質とコストパフォーマンスで、内製化の第一歩を最もリスクなく踏み出せる選択肢です。

「自社の利益率がどう変わるか知りたい」 「今使っているアクリルデータで、実際のカット品質を見てみたい」 「他社製品とのコスト比較がしたい」

そのような疑問をお持ちの方は、ぜひ一度詳細をご確認ください。

実際のテスト加工やコストシミュレーションも承っております。お気軽にお問い合わせください。

CJV150-75でいろいろなプリントに挑戦!印刷方法が気になっている方必見!

CJV150-75でいろいろなプリントに挑戦!印刷方法が気になっている方必見! 初めて溶剤プリンターの導入を検討される方に向けてプリンターを選ぶ際のポイントを解説します!

初めて溶剤プリンターの導入を検討される方に向けてプリンターを選ぶ際のポイントを解説します!