オリジナルTシャツやパーカーなどのアパレル制作では、作業効率とプリント品質の両立が求められます。

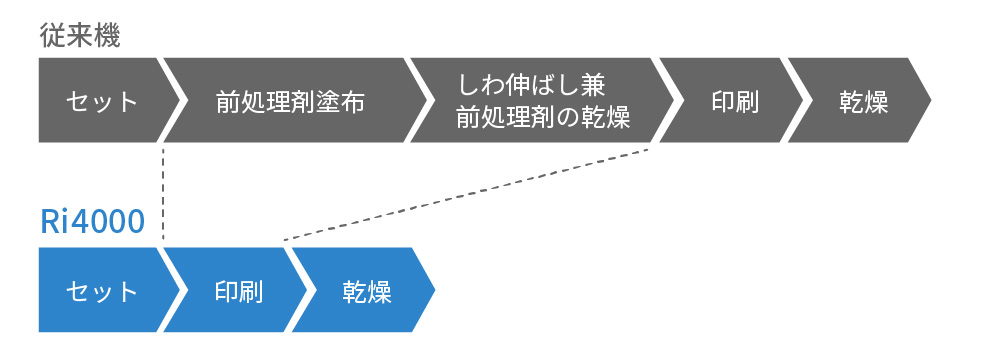

従来のDTGプリンターでは、手作業で前処理液を塗布して乾燥させる工程が当たり前でした。

しかし、新登場のRICOH Ri4000は、前処理工程を不要にする自動エンハンサーシステムを搭載。

作業時間の短縮や工程削減を実現するだけでなく、デザイン部分にのみ前処理液を塗布する仕組みにより、従来のプリンターに比べて前処理液の使用量を大幅に削減できます。これにより、ランニングコストも抑制可能です。

Ri4000の特長

前処理不要で作業効率を大幅に向上

従来のDTGプリンターでは、手作業で前処理液を印刷範囲全体に塗布して乾燥させる工程が一般的でした。

1枚あたりの前処理時間は約1~2分、小ロットでも数十枚の生産で前処理だけで数十分〜数時間を要する場合もあります。

Ri4000は自動エンハンサーシステムを搭載しており、前処理工程を省略可能。作業者の負担を減らすだけでなく、工程ミスや液ムラによる印刷トラブルも防止します。

さらに、デザイン部分にのみ前処理液を塗布するため、従来のプリンターに比べて前処理液の使用量が少なく、材料コストの削減にもつながります。

前処理痕が残らない美しい仕上がり

前処理液の塗布や乾燥に伴う痕が残ると仕上がり品質に影響します。

Ri4000は前処理を自動化することで、衣類表面に痕が残らず、Tシャツの仕上がりがクリーンで高品質になります。

ポリエステルや混紡素材にも対応

従来のDTGプリンターはコットン中心の対応が多く、ポリエステル素材への印刷には別工程や特殊処理が必要でした。

Ri4000はコットンだけでなくポリエステルや混紡素材への印刷も可能です。スポーツウェア、イベントTシャツ、ユニフォームなど多用途で活用できます。

優れた操作性と自動メンテナンス

クイックチェンジプラテンで多用途対応

Ri4000はマグネット式プラテンを採用し、簡単に交換が可能です。

さまざまなサイズのプラテンをスピーディに入れ替え可能で、最大406mm×498mmまで印刷可能です。これにより、多種多様な衣類やアイテムに対応できます。

自動プラテン高さ調整で最適印刷

素材を切り替える際、Ri4000はプラテンの高さを自動で最適化。

自動およびレーザー支援による高さ調整で、プラテンの配置ミスを防ぎ、印刷を正確に行います。これにより、ワークフローが高速化され、操作負担も軽減されます。

多彩な情報を直感的に操作できる液晶タッチパネル

7インチのカラー液晶タッチパネルを標準装備。

操作ガイドやメンテナンス手順を分かりやすく表示し、直感的な操作が可能です。初めてのユーザーでも迷わず操作でき、現場の作業効率をさらに向上させます。

自動メンテナンスシステムで稼働率向上

Ri4000は、自動化されたメンテナンス手順とモニタリングシステムを搭載。

機械は常に使用可能なアクティブ状態を維持でき、手動によるメンテナンス作業を大幅に削減します。これにより、稼働時間の最大化と安定した印刷品質が実現します。

従来のDTGプリンターとの比較

| 従来プリンター | Ri4000 | |

|---|---|---|

| 前処理時間 | 1~2分 | 0分 |

| 前処理液使用量 | デザイン部分周囲の広範囲 | デザイン部分のみ |

| 小ロット生産対応 | 〇 | ◎ |

| 素材対応 | コットン中心 | コットン・ポリエステル・混紡 |

まとめ

RICOH Ri4000は、DTGプリントの課題であった前処理工程を不要にし、作業効率・品質・コスト・操作性の全てを高次元で両立する次世代ガーメントプリンターです。

- 前処理不要・作業時間短縮・工程削減

- デザイン部分のみ塗布で前処理液使用量削減

- 前処理痕なしで美しい仕上がり

- ポリエステル対応で製品バリエーション拡大

- 小ロット対応で柔軟な生産体制

- クイックチェンジプラテン・自動高さ調整・液晶パネル・自動メンテナンスで操作性と稼働率を最大化

ガーメントプリンターの導入や買い替えをお考えの方は、RICOH Ri4000をぜひご検討ください。

ガーメントDTFの特長や仕上がりを実際の印刷サンプルをもとにご紹介いたします。

ガーメントDTFの特長や仕上がりを実際の印刷サンプルをもとにご紹介いたします。 DTF専用機とガーメントプリンター、DFTプリントを始めるならどちらがいいの?

DTF専用機とガーメントプリンター、DFTプリントを始めるならどちらがいいの?