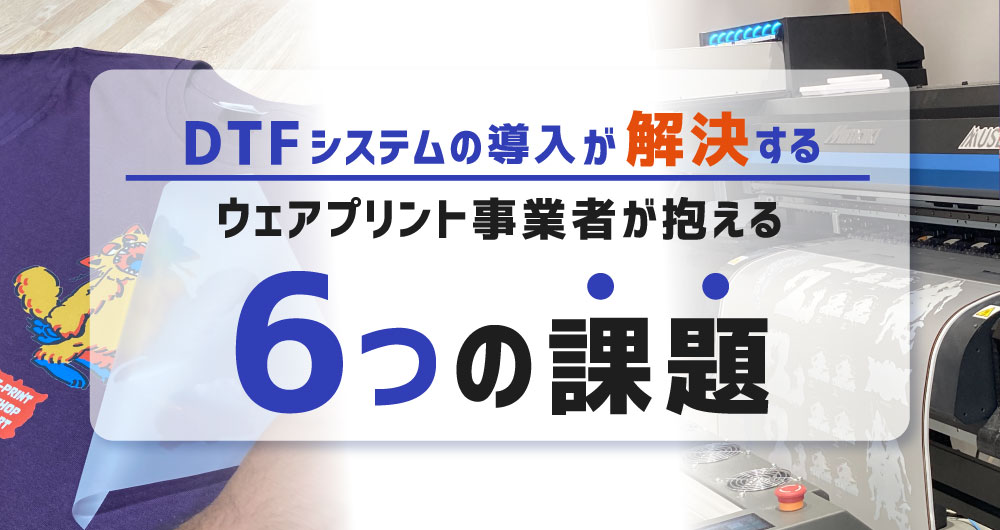

ウェアプリントビジネスが多様化する中、DTF(Direct to Film)プリンターは、新しい可能性を切り開く革新的な転写プリント技術として注目されています。

これまで一般的だったシルクプリントやカッティングによるアイロンプリント、ガーメントプリンターなどの従来のプリント方法とは異なる特長を持ち、ウェアプリントの多くの課題を解決する手段として活躍しています。

本記事では、DTFプリンターの導入がどのようにウェアプリントの課題を解消し、ビジネスの成長を支援するかを詳しく解説します。特に、フルカラープリント、複雑なデザイン表現、多様な素材対応といった分野でのメリットを中心に取り上げています。

目次

プリント事業者が抱える課題とその解決策

1.フルカラープリントで顧客ニーズを満たす!DTF転写の可能性

従来のシルクスクリーン印刷やカッティングアイロンプリントでもフルカラー対応は可能でしたが、準備作業やコストの面で効率が悪く、複雑なデザインの再現には限界がありました。

一方、DTFプリンターでは、高解像度で色鮮やかなデザインを手軽に再現可能です。特に、グラデーションや細部の表現にも対応しており、顧客の多様なニーズに応えることができます。

DTFプリンターは、特注デザインや小ロットの依頼にも適しており、顧客満足度を向上させながらビジネスの競争力を強化する理想的なソリューションと言えるでしょう。

2.凹凸のある部分にも対応可能!高付加価値の製品作り

袖口やリブのような凹凸部分への印刷は、従来のガーメントプリンターでは難しいとされてきました。

生地の形状によってはインクが均一に乗らず、仕上がりが不安定になることが課題です。

DTFプリンターでは、転写フィルムを使用することで柔軟に対応可能です。

この技術により、凹凸のある部分にも高品質なデザインを簡単に施すことができ、製品に付加価値を与えられる点がDTFプリンターの大きな強みです。

3.作業効率を大幅向上!細かいデザインと濃色生地印刷もスムーズに再現

DTFプリンターは、細かなデザインや複雑なイラストを効率的に美しく再現します。

従来のカッティングシステムでは「カストリ」と呼ばれる不要部分の除去作業が必要で、特に細かいデザインでは作業負担が大きい課題がありました。また、ガーメントプリンターで濃色生地に印刷する際には、前処理剤を塗布する手間も生産効率を下げる要因となっていました。

DTFプリンターは、印刷部分にのみパウダーを付着させて熱で転写する方式を採用しています。この仕組みによりカストリ作業や前処理剤の塗布が不要になり、作業工程が大幅に削減されます。

これにより細部まで美しく再現しながら、多様なデザインニーズにも柔軟に対応可能できます。

4.小ロットから大ロットまで柔軟対応!生産課題を解決

DTFプリンターは、小ロットのテストプリントから大規模な量産まで幅広く対応可能です。

従来のシルクスクリーン印刷では、大量生産には適していましたが、小ロットでは版作成コストが課題でした。一方、カッティングや溶剤インクジェットプリントは、小ロット対応に適している一方で大量生産には向いていません。

DTFプリンターでは、シェイカーを活用して大量生産にも対応可能で、小ロットでも手作業で無駄を抑えながら生産できます。これにより、繁忙期やロット数の変動が多い場面でも安定した生産を実現します。

また、外注コスト削減や納期短縮にも貢献します。

5.多素材対応で商品ラインナップを拡大

DTFプリンターは、綿、ポリエステル、ナイロン、デニムなどの多様な素材に対応可能です。

従来の昇華プリントではポリエステル素材に限定されていましたが、DTFプリンターはこうした制約を克服し、多様な素材に高品質なデザインをプリントできます。

この柔軟性により、商品のバリエーションを広げ、顧客ニーズに応えることが可能です。

また、新市場の開拓や競合との差別化にもつながります。

6.技術の属人化を防ぎ、パーソナルリスクを軽減!DTFプリンターの柔軟性

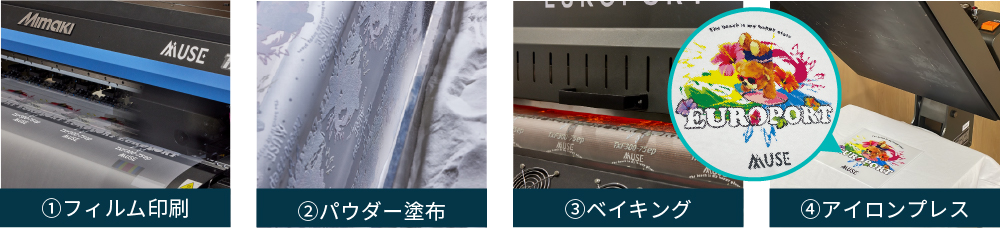

DTFプリンターは、フィルム印刷、パウダー塗布、ベイキング、アイロンプレスの4ステップで作業完了するシンプルな仕組みを採用しています。さらに、シェイカーを活用することで、印刷とアイロンプレスの2ステップで作業を進めることも可能です。

シルクプリントの刷り作業やガーメントプリンターの前処理剤塗布作業では、作業者の技術力によって品質に差が出ることがありますが、DTFプリンターはスキルが不要で、パートやアルバイトのスタッフでも簡単に高品質なプリントが可能です。また、技術者が不在となった場合でも育成が容易で、生産現場のリスク軽減に役立ちます。

DTF以外のプリントシステムが優れる場面

特殊な仕上がりや装飾デザイン

DTFプリントでは、ゴールドや反射フィルムが登場し、装飾性の高いデザインにも対応が進んでいます。

しかし、アイロンシートやシルクインクは、フロッキーや発泡といった独特な質感の仕上がりや立体感のある特殊デザインに特化しており、選択肢が非常に豊富です。そのため、装飾や質感を重視するデザインでは、カッティングシステムやシルクプリントの方が向いている場合があります。

生地の風合いや通気性を重視する場合

DTFプリンターは、生地にフィルムを圧着する仕組みのため、広い面積のデザインでは通気性が損なわれる場合があります。

一方、昇華プリンターやガーメントプリンターは、生地の特性を活かし、軽量で通気性の高い仕上がりを得意としています。特にスポーツウェアや通気性が重要な用途では、これらのシステムの方が優れています。

DTFプリンターの特長を理解して、プリントビジネスをさらに成長させる

DTFプリンターは、フルカラープリント対応、高精細なデザイン再現、多素材対応、小ロットから大ロットまでの柔軟な生産対応などを実現できる革新的なシステムです。

これにより、効率的で高品質な生産体制を構築し、商品展開の幅を広げることができます。

DTFプリンターの導入はウェアプリント事業者のこれまでの課題を解決し、既存のビジネスをより大きく成長させてくれる新たな一手となることでしょう。

ユーロポートでは、DTFプリンターをはじめ、さまざまなプリントシステムについて専門スタッフが対応いたします。導入時の不安や運用方法に関するご相談など、お気軽にお問い合わせください!ユーロポートが、お客様のビジネス成功を全力でサポートいたします。

DTFプリントならユーロポートにお任せください!

各メーカーのDTFプリンターからプロ仕様のシェイカーまで

業界最大級のラインナップを揃えて、

あなたのビジネスを完全サポート!

DTFプリントがどんな素材に対応しているのか実際にプリントして検証をしてみました!

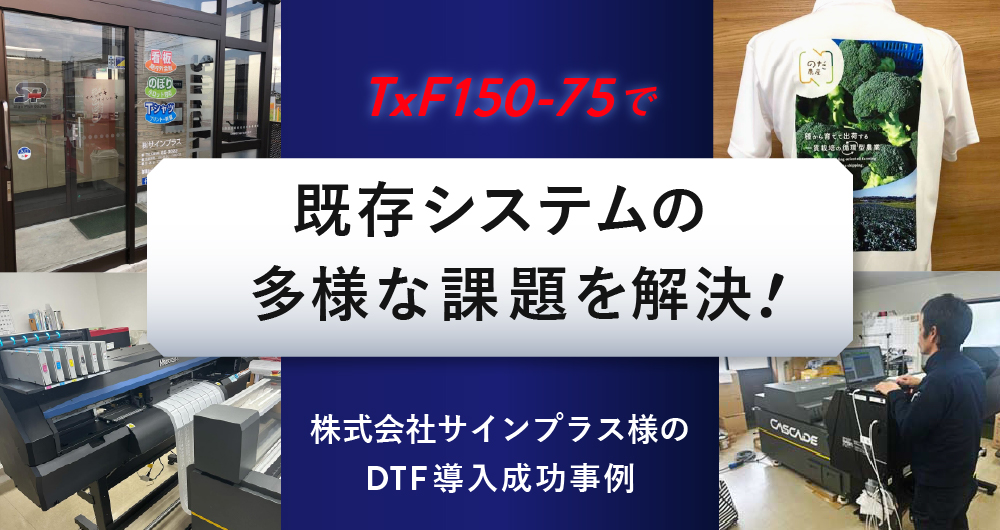

DTFプリントがどんな素材に対応しているのか実際にプリントして検証をしてみました! ミマキTxF150-75を導入した背景や導入後の効果についてお話をお伺いしました。

ミマキTxF150-75を導入した背景や導入後の効果についてお話をお伺いしました。 大量生産の業務用におすすめなDTFプリンターとは?その魅力をご紹介!

大量生産の業務用におすすめなDTFプリンターとは?その魅力をご紹介! DTFプリントの仕組みとメリットを分かりやすくご紹介いたします。

DTFプリントの仕組みとメリットを分かりやすくご紹介いたします。